Mit der raschen Entwicklung des Eisenbahnverkehrs in meinem Land steigen die Anforderungen an die tägliche Wartung, die Instandhaltung der Ausrüstung und die Fehlerdiagnose von Diesellokomotiven. Öl-Analysegeräte spielen eine wichtige Rolle bei der Überwachung und Diagnose von Eisenbahn-Diesellokomotiven.

Einschlägigen Forschungsberichten zufolge sind mehr als 70% der Ausfälle von mechanischen Geräten auf Verschleiß zurückzuführen. Etwa 1/3~1/2 der weltweit produzierten Energie wird durch Reibungsverluste verbraucht. Angesichts der rasanten Entwicklung der modernen Industrie stellt sich die Frage, wie der sichere und stabile Betrieb von Maschinen und Anlagen gewährleistet, das Auftreten von Ausfällen verringert und die Wartungskosten gesenkt werden können. Auf der Grundlage wissenschaftlicher und vernünftiger Schmierungstechnologie hat die Einführung von Technologien zur Überwachung des Verschleißzustands von Maschinen und Anlagen und zur Fehlerdiagnose erhebliche soziale und wirtschaftliche Vorteile. Die Ölanalyse ist eine der wirksamsten zerstörungsfreien Überwachungsmethoden.

Ölanalysatoren werden seit langem bei der Überwachung und Anwendung von Eisenbahn-Verbrennungsmotoren eingesetzt. Die frühen Ölanalysatoren analysierten nur routinemäßig die physikalischen und chemischen Indikatoren von neuen und in Gebrauch befindlichen Schmierölen, was sehr einfach war. Mit der rasanten Entwicklung der Eisenbahnen geht die Entwicklung in Richtung Schwerlast, hohe Geschwindigkeit, Automatisierung und hohe Effizienz. Die Wartungskosten und Ausfallzeiten von Diesellokomotiven sind ebenfalls drastisch gestiegen. Die herkömmliche geplante Wartungsmethode verursacht hohe Wartungskosten. Sie kann die Effizienz des Lokomotiveinsatzes nicht maximieren. Das Eisenbahnsystem hat schrittweise fortschrittliche Ölanalyseinstrumente wie Chromatographie, Spektroskopie und Ferrographie.

Diese Geräte haben die Vorteile einer einfachen Bedienung, einer bequemen Diagnose, einer hohen Effizienz und genauer Ergebnisse. Sie sind im Bereich der Fehlerdiagnose von Verbrennungsmotoren weit verbreitet. Aufgrund der Unterschiede zwischen den verschiedenen Diesellokomotiven in Bezug auf Bauweise, Herstellungsverfahren, Rohmaterialien usw. gibt es jedoch keine einheitliche Norm für die charakteristischen Parameter verschiedener Ölanalysatoren bei der Fehlerdiagnose. gibt es keinen einheitlichen Standard für die charakteristischen Parameter verschiedener Ölanalysatoren bei der Fehlerdiagnose. Dies bringt große Unannehmlichkeiten für das Ölüberwachungspersonal und das Lokomotivwartungspersonal im Lokomotivdepot mit sich. Auch die Genauigkeit der Fehlerdiagnose mittels Ölanalyse wird dadurch stark beeinträchtigt.

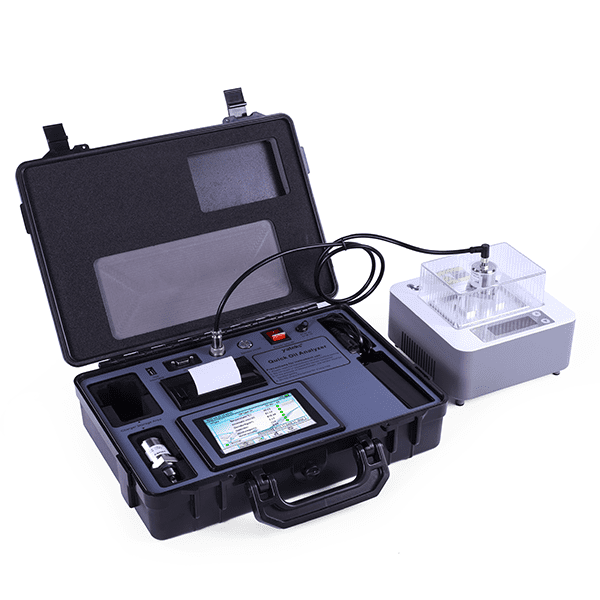

Yateks empfiehlt zwei von Yateks unabhängig entwickelte und produzierte Ölanalyseprodukte

Werfen wir einen Blick auf den Inhalt und die Methoden der häufig verwendeten Ölanalysen:

Inhalt der Analyse: Anzahl, Größenverteilung, Zusammensetzung und Form/Typ der Schleifpartikel Analysemethoden: Ferrographie, Emissionsspektroskopie, Partikelzählung usw. Ziel: Identifizierung der Hauptverschleißstellen, des Verschleißgrads und des Mechanismus/der Ursache

-

Ölverschlechterung und Schadstoffanalyse

Inhalt der Analyse: Ölverschlechterung sowie Art und Menge der Schadstoffe Analysemethoden: Infrarotspektroskopie, Emissionsspektroskopie, Ferrographie und andere Methoden Zielsetzung: Bestimmung der Ölverfügbarkeit und der damit verbundenen Systemausfälle und Ursachen

-

Analyse der herkömmlichen physikalischen und chemischen Indikatoren

Analyseinhalte: Viskosität, Flammpunkt, Feuchtigkeit, Gesamtbasenzahl/Säurewert usw. Analysemethode: Viskositäts-/Flammpunkt-/Feuchtigkeitsmessgerät, Titrationsmethode, Spot-Test usw. Zielsetzung: Bestimmung der Ölverfügbarkeit und damit zusammenhängender Teilsystemausfälle und -ursachen

Die Rolle der Ölanalyse- und Diagnosetechnik

- Grundlegende Werkzeuge für zustandsorientierte Instandhaltung und Risikoerkennung

- Schmierung, Verschleiß und entsprechende Fehlerdiagnose

- Bestimmen Sie das beste Schmiermittel (Schmierstoff/Fett)

- Überwachung der Schmierung und Bestimmung eines angemessenen Ölwechselintervalls

- Verlängern Sie die Überholungsintervalle und reduzieren Sie die Wartungskosten der Ausrüstung